Die Qualitätsvorausplanung stellt einen essentiellen Bestandteil des Produktentstehungsprozesses dar. Nur mit einer frühzeitigen Planung und Umsetzung von Qualitätsabsicherungen entlang des kompletten Entwicklungs- und Wertschöpfungsprozesses, entstehen in der Anlaufphase oder sogar in der Serie hohe Ressourcenverluste. Um dies zu vermeiden, unterstützen wir unsere Kunden entlang der kompletten Phasen der Qualitätsvorausplanung.

Was ist Qualitätsvorausplanung

Bei der Qualitätsvorausplanung geht es um, möglichst vorausschauend die Qualität des Produkts oder Prozesses zu planen. Dabei kommen die unterschiedlichsten Tools zum Einsatz, die helfen um potenzielle Probleme zu erkennen und Abhilfe zu schaffen. Die Qualitätsvorausplanung ist Bestandteil des Projektmanagements, aber gezielt auf die Qualitätsthemen ausgerichtet. Mit dem zielgerichteten Einsatz wird die Produktqualität gesteigert und den Kundenanforderungen wird nachgekommen. Wobei APQP immer im Sinne des PDCA-Zyklus angewandt werden sollte.

Viele Abkürzungen, die doch das identische beinhalten:

- Qualitätsvorausplanung (QVP)

- Produkt-Qualitätsvorausplanung (PQVP)

- Advanced Product Quality Planning (APQP)

APQP-Phasen

Die 5 Phasen der APQP dienen der strukturierten und standardisierten Vorgehensweise in jedem Projekt.

Phase 1Planung

Die Inhalte dieser Phase drehen sich alle darum, die Rahmenbedingungen des Projekts, sowie die Bedürfnisse und Anforderungen der Kunden zu verstehen.

Arbeitsergebnisse können bspw. sein: Pflichtenheft, Zuverlässigkeits- und QualitätszielePhase 2Produktentwicklung

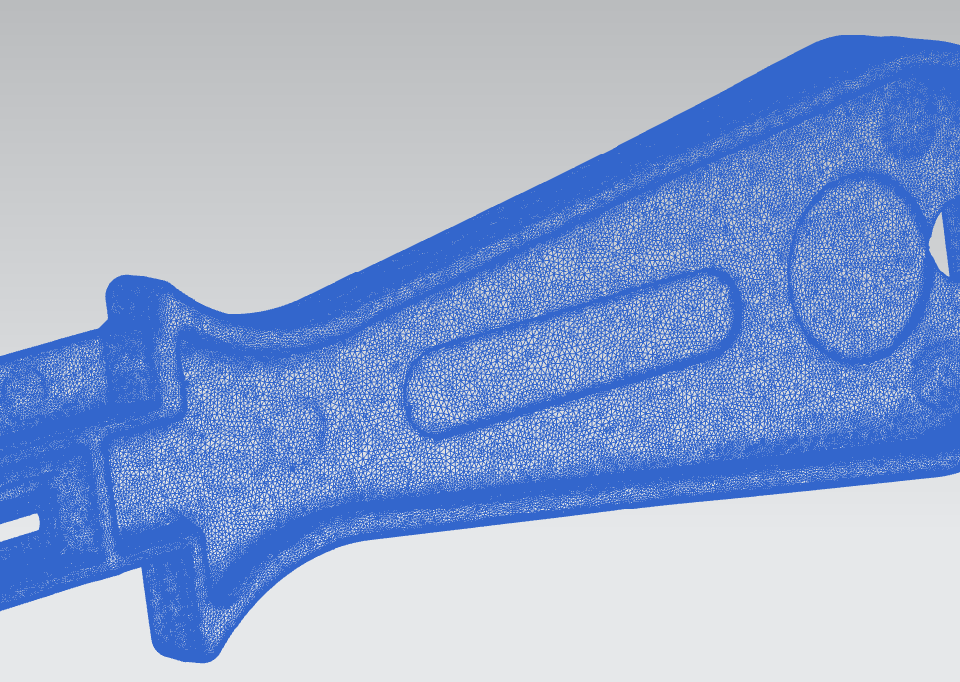

Die Inhalte dieser Phase drehen sich alle darum, ein serienproduzierbares Design zu entwickeln, wobei die Fertigung und die Montage ebenfalls beachtet werden.

Arbeitsergebnisse können bspw. sein: Produkt-FMEA, Prototyp, Produktionslenkungsplan (Control Plan)Phase 3Prozessentwicklung

Die Inhalte dieser Phase drehen sich alle darum, effektive Produktionssyteme zu entwicklen, sowie die spätere Fähigkeit von Maschinen, Anlagen und Prozessen zu gewährleisten.

Arbeitsergebnisse können bspw. sein: Prozessablaufpläne (Flowcharts), Prozess-FMEA, besondere MerkmalePhase 4Produkt- und Prozessvalidierung

Die Inhalte dieser Phase drehen sich um die Validierung der Prozesse, sodass die Herstellungsprozesse alle ein Produkt hervorbringen, dass alle Spezifikationen des Kunden entsprechen.

Arbeitsergebnisse können bpsw. sein: Probelaufergebnisse, Messystemanalyse (MSA), Bemusterung (PPAP/EMPB)Phase 5Rückmeldung, Beurteilung und Korrekturen

Die Inhalte dieser Phase drehen sich alle darum, permanent Rückmeldung, Bewertung und Korrekturmaßnahmen einzuleiten entlang des kompletten APQP-Prozesses. Dies hat zum Ziel langfristig die Kundenanforderungen zu erfüllen.

Arbeitsergebnisse können bspw. sein: minimierte Streuung in den Fertigungsprozessen mittels Qualitätsregelkarten (QRK), statistische Methoden, wie bspw. Statistical Process Controll (SPC)

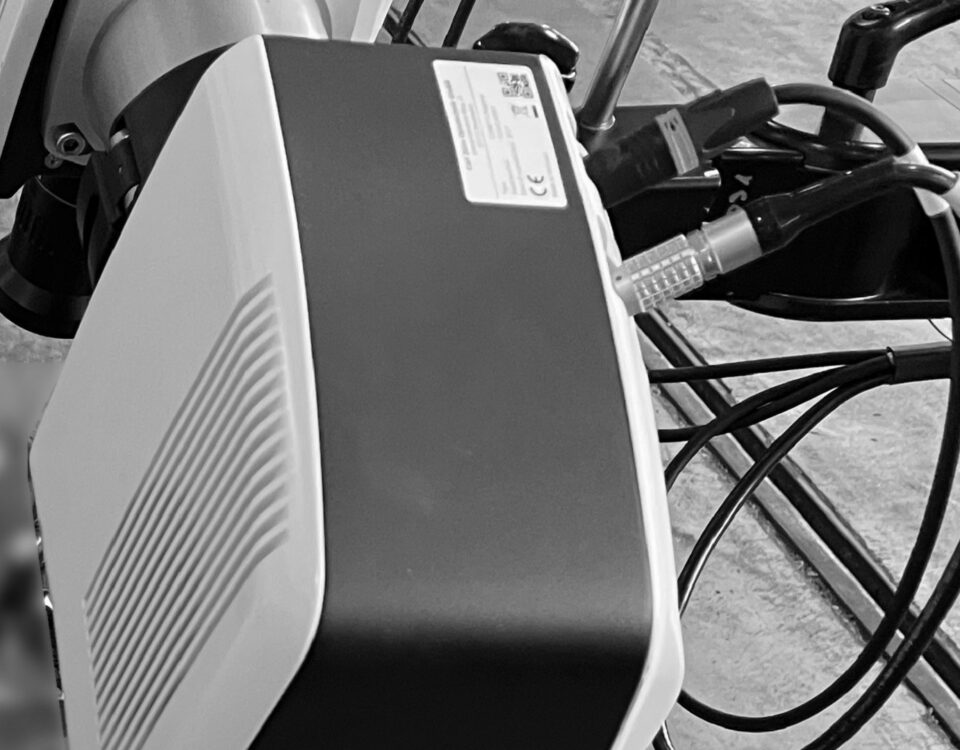

Lost Company Ressources

Der Einfluss auf die Unternehmensressourcen bei unterschiedlichen Ansätzen des Qualitätsmanagementsystems und deren Auswirkungen auf die Kunden-Lieferanten-Beziehung verändern sich im Laufe des Produktlebenslykus stark. So ist zu Beginn in der Entwicklung zwar der Einsatz für Design- und Prozessoptimierungen initial vorhanden, aber diese stehen in keinem Vergleich zu einem Feldausfall in mitten der Serie. Mit dem richtigen Einsatz von APQP kann gegenüber dem Kunden bereits in der frühen Phase des Projekts Vertrauen schaffen.